خرید گریس صنعتی

معرفی گریس صنعتی

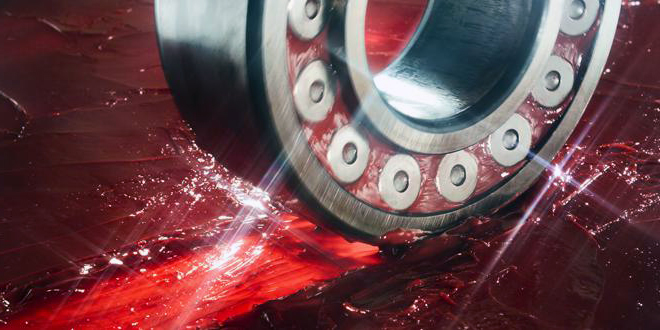

گریس صنعتی به عنوان یک ماده روانکننده حیاتی در صنعت شناخته میشود. این ماده به دلیل ویژگیهای خاص خود، برای کاهش سایش و اصطکاک میان سطوح مختلف در ماشینآلات و تجهیزات صنعتی استفاده میشود. گریسها معمولاً از پایه روغن و مواد افزودنی تشکیل شدهاند که خواصی مانند مقاومت در برابر حرارت، فشار بالا و آب را به آنها میدهد. در اینجا به برخی نکات مهم در مورد گریس صنعتی اشاره میشود:

- نوع گریس: انتخاب نوع مناسب گریس بر اساس نیاز تجهیزات و شرایط کاری بسیار حائز اهمیت است.

- ویژگیهای فیزیکی: گریسها باید دارای ویژگیهایی مانند ویسکوزیته مناسب و پایداری در دماهای مختلف باشند.

- مقاومت در برابر آب: برخی گریسها برای استفاده در محیطهای مرطوب یا تحت فشار آب طراحی شدهاند.

استفاده صحیح از گریس صنعتی میتواند عمر مفید تجهیزات را افزایش داده و هزینههای نگهداری را کاهش دهد. در این راستا، انتخاب دقیق و مناسب گریس یکی از کلیدیترین اقدامات در صنعت به شمار میآید.

نکات مهم در خرید گریس صنعتی

وقتی که به خرید گریس صنعتی میپردازید، توجه به چند نکته میتواند به شما کمک کند تا بهترین انتخاب را داشته باشید. این نکات شامل ویژگیهای فنی گریس، توصیههای تولید کننده و شرایط مصرف آن میباشد. در ادامه به بررسی این نکات میپردازیم:

- مشخصات فنی: هر گریس باید دارای مشخصات فنی مشخصی باشد که شامل درجه حرارت، نوع پایه (روغن معدنی، روغن سنتزی) و نوع مواد افزودنی باشد.

- روند تولید: بررسی روند تولید و کیفیت مواد اولیه به کار رفته در تولید گریس میتواند به شما در انتخاب محصول با کیفیت کمک کند.

- گواهینامهها: وجود گواهینامههای معتبر از طرف نهادهای رسمی میتواند نشاندهنده کیفیت و تأمین استانداردهای روز دنیا باشد.

در نهایت، همواره بهتر است که از تعدادی تامینکننده مختلف قیمت و ویژگیهای گریسها را مقایسه کنید و سپس اقدام به خرید نمایید. این کار به شما در یافتن بهترین گزینه کمک خواهد کرد.

انواع گریس صنعتی

1. گریس لیتیوم

گریس لیتیوم یکی از متداولترین انواع گریسهای صنعتی است که برای کاربردهای مختلف استفاده میشود. این گریس به دلیل خاصیت چسبندگی خوب و مقاومت در برابر آب و حرارت، در بسیاری از صنایع مورد توجه قرار گرفته است.

- مقاومت در برابر حرارت: گریس لیتیوم میتواند در دماهای بالا به خوبی عمل کند.

- قابلیت نفوذ آب: این نوع گریس دارای خاصیت آبگریزی است که منجر به کاهش خوردگی میشود.

- چسبندگی عالی: گریس لیتیوم به سطوح مختلف چسبندگی خوبی دارد و به راحتی از روی قطعات پاک نمیشود.

- کاربردهای متنوع: از این گریس میتوان در صنایع خودروسازی، ماشین آلات صنعتی و حتی تجهیزات خانگی استفاده کرد.

2. گریس کلسیم

گریس کلسیم به عنوان یکی دیگر از انواع گریسهای صنعتی، به دلیل ویژگیهای خاص خود در صنایع مختلف مورد استفاده قرار میگیرد. این نوع گریس معمولاً برای صنایع دریایی و مناطقی که در معرض رطوبت هستند، مناسب است.

- مقاومت در برابر آب: گریس کلسیم به دلیل پایههای آبی خود، برای استفاده در محیطهای مرطوب بسیار مناسب است.

- پایداری بالا: این گریس به سادگی تجزیه نمیشود و عمر طولانیتری دارد.

- قیمت مناسب: گریس کلسیم معمولاً از قیمت کمتری نسبت به دیگر گریسها برخوردار است.

- مناسب برای کاربردهای دریایی: به طور خاص در صنعت دریایی برای حفاظت از تجهیزات در برابر زنگزدگی مورد استفاده قرار میگیرد.

3. گریس سرامیکی

گریس سرامیکی یکی دیگر از انواع گریسهای صنعتی است که به دلیل ویژگیهای خاص خود، در برخی کاربردهای خاص مورد استفاده قرار میگیرد. این نوع گریس به عنوان یک گزینه مناسب برای صنایع خاص شناخته میشود.

- تحمل دماهای بالا: گریس سرامیکی میتواند دماهای بالا را تحمل کند و در شرایط سخت عمل کند.

- عدم اشتعال: این نوع گریس به دلیل ترکیبات خاص خود در برابر حرارت و آتش مقاوم است.

- ویژگیهای ضد فرسایش: گریس سرامیکی میتواند از سایش و خرابی اجزای ماشین جلوگیری کند.

- استفاده در صنایع خاص: معمولاً در صنایع هوافضا و خودروهای مسابقهای مورد استفاده قرار میگیرد.

برندهای تولید کننده گریس صنعتی

در صنعت گریس، برندهای معتبری وجود دارند که به خاطر کیفیت بالا و فناوری پیشرفته خود شناخته شدهاند. این برندها معمولاً دارای گوگلهای علمی و تحقیقاتی ویژهای هستند که آنها را در تولید گریسهای صنعتی بهینه کمک میکند.

برخی از برندهای معتبر جهانی شامل موارد زیر میشود:

- بلک اند دکر (Black & Decker)

- وانر (Wagner)

- شل (Shell)

- توتال (Total)

- بی پی (BP)

این برندها با استفاده از تکنولوژیهای نوین و تجربه چندین ساله در صنعت، انواع مختلف گریسها را برای کاربردهای گوناگون تولید میکنند. گریسهای این برندها معمولاً دارای ویژگیهای مخصوص به خود هستند که آنها را برای کاربردهای خاص و شرایط دشوار محیطی مناسب میسازد.

نمایندگی فروش گریس صنعتی

هنگامی که تصمیم به خرید گریس صنعتی میگیرید، انتخاب نمایندگی مناسب از اهمیت بالایی برخوردار است. نمایندگیها نقش مهمی در تأمین کیفیت و نوآوری دارند. یک نمایندگی معتبر میتواند تضمینکننده کیفیت محصولات باشد. در اینجا به چند نکته که باید در انتخاب نمایندگی به آنها توجه کنید، اشاره میکنیم:

- سابقه و تجربه نمایندگی در صنعت گریس.

- تنوع محصولات و برندهای ارائه شده.

- خدمات پس از فروش و پشتیبانی مشتریان.

همچنین، بررسی نظرات دیگر مشتریان و تجربههای آنها میتواند به انتخاب بهتر کمک کند. یک نمایندگی خوب باید بتواند نیازها و ترجیحات مشتریان را درک کند و به آنها خدمات مناسبی ارائه دهد. کیفیت گریسهای ارائه شده توسط نمایندگی نیز باید مورد توجه قرار گیرد.

گارنتی گریس صنعتی

گارانتی گریس صنعتی شامل چندین مرحله است که در اینجا به بررسی آنها میپردازیم:

- بررسی کیفیت: تمامی محصولات باید از لحاظ کیفیت بررسی شوند.

- آزمونهای کاربردی: انجام آزمونهای عملی برای اطمینان از عملکرد گریس.

- مستندسازی: تولیدکنندگان باید تاریخچهای از محصولات خود نگهداری کنند.

حتی پس از فروش، باید امکاناتی برای ارائه خدمات پس از فروش وجود داشته باشد، زیرا این امر میتواند به افزایش اطمینان مشتریان و حفظ اعتبار برند کمک کند.

گریس صنعتی اصلی و تقلبی

تفاوتهای گریس صنعتی اصلی و تقلبی

گریس صنعتی به عنوان یک ماده روانساز، در صنایع مختلف کاربرد دارد و نقش مهمی در افزایش عمر مفید تجهیزات و کاهش سایش قطعات ایفا میکند. برای انتخاب گریس مناسب، شناخت تفاوتهای بین گریس اصلی و تقلبی ضروری است. به طور کلی، گریسهای اصلی با استانداردهای بالا تولید میشوند و دارای ویژگیهایی هستند که آنها را از گریسهای تقلبی متمایز میسازد.

- کیفیت مواد اولیه: گریسهای اصلی از مواد اولیه با کیفیت بالا تولید میشوند، در حالی که گریسهای تقلبی معمولاً از مواد ارزانتر و بیکیفیت ساخته میشوند.

- عملکرد: گریسهای اصلی عملکرد بهتری در تحمل دماهای بالا و فشارهای زیاد دارند.

- پایداری: گریسهای اصلی در برابر اکسیداسیون و تخریب ناشی از دما و رطوبت مقاومت بیشتری دارند.

- مصداق تستها: گریسهای اصلی معمولاً تحت تستهای مختلف استاندارد قرار میگیرند، در حالی که گریسهای تقلبی این تستها را پشت سر نمیگذارند.

بررسی دقیق این ویژگیها میتواند به کاربران کمک کند تا از انتخاب گریسهای تقلبی جلوگیری کنند و در نتیجه، عملکرد بالاتری از تجهیزات خود را تجربه کنند.

خطرات استفاده از گریسهای تقلبی

استفاده از گریسهای تقلبی میتواند تبعات جبرانناپذیری برای تجهیزات صنعتی به همراه داشته باشد. این خطرات میتوانند شامل کاهش عمر مفید دستگاهها، افزایش هزینههای تعمیر و نگهداری و حتی بروز حوادث ناگهانی باشد.

- کاهش عمر مفید تجهیزات: گریسهای تقلبی به دلیل کیفیت پایین خود، نمیتوانند به خوبی از سایش و خرابی تجهیزات جلوگیری کنند.

- افزایش هزینهها: اگرچه گریسهای تقلبی معمولاً ارزانتر هستند، اما هزینههای ناشی از خرابی و تعمیرات، در نهایت میتواند حتی بیشتر از هزینه خرید گریسهای اصلی باشد.

- بروز حوادث: در شرایطی که تجهیزات به دلیل ناکارآمدی گریس دچار حادثه شوند، ممکن است خطرات جانی و مالی جدی به وجود آید.

- تأثیر بر کیفیت تولید: اگر در فرآیند تولید از گریسهای تقلبی استفاده شود،نهایی محصولات ممکن است تحت تأثیر قرار گیرد.

بنابراین، سرمایهگذاری بر روی خرید گریسهای اصلی، یک اقدام هوشمندانه در راستای حفظ سلامت و کارایی تجهیزات صنعتی میباشد.

روشهای تشخیص گریس صنعتی اصلی از تقلبی

برای جلوگیری از خرید گریسهای تقلبی، چندین روش وجود دارد که میتواند به شما کمک کند تا بهترین انتخاب را انجام دهید. این روشها شامل بررسی بستهبندی، هزینه، و خواص فیزیکی و شیمیایی گریس میباشد.

- بررسی بستهبندی: گریسهای اصلی معمولاً دارای بستهبندیهای مقاوم و با کیفیت بالاتری هستند. همچنین برچسب آنها باید شامل تمامی اطلاعات فنی و مشخصات باشد.

- قیمت: اگر قیمت گریس به طور غیرمعمول پایین باشد، ممکن است غیر اصلی باشد. گریسهای با کیفیت بالا معمولاً قیمت بالاتری دارند.

- خواص فیزیکی و شیمیایی: با استفاده از تستهای مربوطه، میتوان خواص گریس را بررسی کرده و مطابقت آن را با استانداردهای مورد نظر ارزیابی کرد.

- گواهینامههای کیفیت: گریسهای اصلی معمولاً دارای گواهینامههای کیفیت و استانداردهای بینالمللی هستند.

با استفاده از این روشها و دقت در انتخاب، میتوانید از استفاده گریسهای تقلبی دوری کنید و در نتیجه کارایی تجهیزات صنعتی خود را تضمین نمایید.

پایه ها و افزودنی های گریس صنعتی

1. پایه های گریس صنعتی

پایه های گریس صنعتی یکی از مهمترین اجزای تشکیلدهنده گریسها هستند. این پایهها به دو دسته اصلی تقسیم میشوند: پایههای نفتی و پایههای غیرنفتی. پایههای نفتی معمولاً از تقطیر نفت خام به دست میآیند و شامل انواع مختلف روغنهای معدنی میباشند. این پایهها به دلیل خواص فیزیکی و شیمیایی خاص خود، به افزایش کارایی گریس کمک میکنند.

از جمله خصوصیات مهم پایههای نفتی میتوان به موارد زیر اشاره کرد:

- ویسکوزیته: پایههای نفتی دارای ویسکوزیته مناسبی هستند که به عملکرد بهینه گریس کمک میکند.

- پایداری حرارتی: این پایهها میتوانند در دماهای بالا به خوبی عمل کنند.

- قابلیت آبگریزی: پایههای نفتی میتوانند از ورود آب به داخل سیستم جلوگیری کنند.

بازههای درجهبندی مختلفی برای پایههای نفتی وجود دارد که میتواند بر عملکرد گریس تأثیر بگذارد. از سوی دیگر، پایههای غیرنفتی به صورت مصنوعی تولید میشوند و شامل مواد مانند استرها و پلیمرها هستند. این پایهها معمولاً خواص بهتری نسبت به پایههای نفتی به نمایش میگذارند و به همین دلیل در برخی از کاربردهای خاص مورد استفاده قرار میگیرند.

2. افزودنی های گریس صنعتی

افزودنیهای گریس صنعتی به منظور بهبود خواص گریسها به آنها اضافه میشوند. این افزودنیها میتوانند شامل مواد مختلفی باشند که هر کدام نقش خاصی را ایفا میکنند. برخی از این افزودنیها عبارتند از:

- ضد اکسیدکنندهها: این مواد به افزایش پایداری گرمایی گریس کمک میکنند و از تجزیه گریس در دماهای بالا جلوگیری میکنند.

- ضد سایشی: این نوع افزودنیها مانع از ساییدگی سطوح متحرک میشوند و عمر تجهیزات را افزایش میدهند.

- ضد کف: این افزودنیها برای جلوگیری از تشکیل کف در حین کارکرد گریس مفید هستند.

- پایدارکنندهها: به حفظ خواص فیزیکی و شیمیایی گریس کمک میکنند و از جدایش اجزا جلوگیری میکنند.

استفاده از افزودنیها میتواند به بهبود عملکرد گریس در محیطهای مختلف و شرایط عملیاتی کمک کند. انتخاب افزودنی مناسب بستگی به نوع کاربرد و شرایط محیطی دارد.

تاریخچه تولید گریس صنعتی

مقدمات و پیدایش گریسهای صنعتی

اولین نشانههای استفاده از مواد لغزنده به زمانهای باستان برمیگردد. انسانها برای کاهش اصطکاک در روشهای ابتدایی خود از مواد طبیعی مانند چربی حیوانات و روغنهای گیاهی استفاده میکردند. این مواد اولیه به تدریج تبدیل به گریسهای اولیه شدند که برای روانکاری ابزارها و ماشینآلات استفاده میشدند. با گذشت زمان و پیشرفت فناوری، نیاز به گریسهای صنعتی به صورت چشمگیری افزایش یافت. گریسهای مدرن با افزودن مواد شیمیایی و خاصیتهای ویژه تولید شدند تا بتوانند در شرایط سختتری عمل کنند.

- اولین گریسها: استفاده از مواد طبیعی مانند چربی و روغن.

- تحول گریسها: توسعه طیف وسیعی از ترکیبات شیمیایی.

- دستگاههای صنعتی: افزایش نیاز به روانکاری موثر در ماشینآلات.

در اوایل قرن بیستم، انقلاب صنعتی به اوج خود رسید و ماشینآلات پیچیدهتری وارد عرصه تولید شدند. نیاز به نگهداری مناسب و روانکاری کارآمد، صنایع را به سمت تولید گریسهای تخصصی هدایت کرد. در این دوران، توجه بیشتری به انتخاب مواد اولیه و ترکیبات شیمیایی مفید برای تولید گریسها معطوف شد.

تحولات تکنولوژیکی در تولید گریس صنعتی

با پیشرفت علم شیمی و فناوریهای تولید، روشهای جدیدی برای تولید گریسهای صنعتی به وجود آمد. یکی از این روشها، استفاده از مواد افزودنی بود. این افزودنیها شامل مواد ضد اکسیداسیون، مواد ضد فرسایش و مواد ضد سایش بوده که قابلیتهای گریس را به شدت افزایش دادند. به عنوان مثال، افزودن اکسید روی به گریسها میتواند حفاظت بیشتری در برابر سایش فراهم کند.

- روشهای جدید تولید: توسعه تجهیزات و تکنولوژیهای پیشرفته.

- افزودنیهای مدرن: بهبود عملکرد و ویژگیها.

- کنترل کیفیت: پایش دقیق ترکیبات و ویژگیهای گریس.

علاوه بر این، بهبود فرآیندهای تولید و کنترل کیفیت نیز نقش مهمی در ارتقای کیفیت گریسهای صنعتی ایفا کرد. تولید کنندهها به دنبال روشهای کارآمدتر و سودآورتر برای تولید گریسهای با کیفیت هستند. این تحولات به ویژه در دهههای اخیر با توجه به نیاز روزافزون به محصولات دوستدار محیط زیست، مورد توجه قرار گرفتهاند.

چالشها و آینده تولید گریس صنعتی

هرچند که تولید گریسهای صنعتی به طور قابل ملاحظهای توسعه یافته است، اما همچنان چالشهایی وجود دارد. یکی از این چالشها، محیط زیست است. با افزایش توجه به پایداری و کاهش اثرات زیستمحیطی، تولید کنندگان به توسعه گریسهای بیخطر و سازگار با محیط زیست روی آوردهاند. امروزه شاهد تولید گریسهایی هستیم که با مواد بازیافتی و طبیعی تولید میشوند.

- محیط زیست: توسعه گریسهای دوستدار محیط زیست.

- نوآوری: تحقیق و توسعه در مواد جدید.

- رقابت بازار: نیاز به بازاریابی و تجزیه و تحلیل رقبا.

آینده تولید گریس صنعتی به شدت وابسته به نوآوری و تحقیق و توسعه است. تولیدکنندگان برای باقی ماندن در رقابت و پاسخگویی به needs مشتریان باید به دقت در زمینه پیشرفتهای علمی و تکنولوژیکی حرکت کنند. با این تحولات، انتظار میرود که گریسهای صنعتی با کیفیتتر و عملکرد بهتری نسبت به گذشته شوند.

تکنولوژی های جدید در گریس صنعتی

فناوری نانو تحولی بزرگ در صنعت روانکاری به حساب میآید. گریسهای حاوی نانوذرات به دلیل خاصیتهای فیزیکی و شیمیایی منحصر به فرد خود، توانایی افزایش خواص روانکاری را دارند و میتوانند عملکرد بهتری در شرایط سخت داشته باشند.

ویژگیهای گریسهای با فناوری نانو عبارتند از:

- مقاومت بیشتر: نانوذرات باعث افزایش قدرت تحمل فشار در گریس میشوند.

- چسبندگی بهتر: این نوع گریسها به سطوح بیشتری میچسبند و احتمال فرار گریس از سطوح را کاهش میدهند.

- کاهش اصطکاک: نانوذرات به کاهش اصطکاک و سایش در تجهیزات کمک میکنند که البته منجر به افزایش عمر مفید تجهیزات میشود.

در نتیجه، گریسهای با فناوری نانو میتوانند به عنوان یک راهحل مؤثر در کاهش هزینهها و افزایش بهرهوری در عملیات صنعتی به کار گرفته شوند.

نگهداری گریس صنعتی

برای نگهداری بهینه گریسهای صنعتی، روشهای مختلفی وجود دارد که رعایت آنها ضروری است. در این بخش به مهمترین روشها اشاره میکنیم:

- نگهداری در دماهای مناسب: گریسها باید در دماهای مشخص نگهداری شوند که معمولاً در راهنمای تولیدکننده مشخص شده است.

- بستهبندی مناسب: استفاده از بستهبندیهای مقاوم در برابر رطوبت و نور مستقیم میتواند به حفظ کیفیت گریس کمک کند.

- برچسبگذاری: هر نوع گریس که ذخیره میشود باید با برچسب مشخصی که حاوی اطلاعات ضروری است، شناسایی گردد.

سایر موارد شامل جلوگیری از آلودگی با دیگر مواد، بررسی تاریخ انقضا و جایگزینی گریسهای قدیمی نیز مورد اهمیت است.

دستگاه ها و کاربردهای گریس صنعتی

1. دستگاه های تزریق گریس

دستگاه های تزریق گریس، ابزارهایی هستند که برای پمپاژ و توزیع گریس به نقاط مختلف دستگاه های صنعتی استفاده می شوند. این دستگاه ها می توانند به دو صورت دستی و اتوماتیک عمل کنند و در برخی از صنایع به علت نیاز به دقت بالا و کاهش زمان توقف ماشین آلات، بسیار کاربردی هستند.

ویژگی های دستگاه های تزریق گریس:

- قابلیت تنظیم سرعت تزریق

- استفاده از تکنولوژی های پیشرفته برای دقت بیشتر

- قابلیت برنامه ریزی و اتوماسیون

- توانایی کار با انواع مختلف گریس ها

کاربردهای دستگاه های تزریق گریس:

- تعمیر و نگهداری ماشین آلات صنعتی

- کاهش سایش و فرسایش قطعات

- افزایش عمر مفید تجهیزات

- کمک به عملکرد بهتر سیستم های مکانیکی

2. سیستم های تسمه نقاله و گریسکاری

سیستم های تسمه نقاله در بسیاری از صنایع برای حرکت و جابجایی مواد استفاده می شوند. این سیستم ها معمولاً نیاز به گریسکاری منظم دارند تا از عملکرد صحیح و بهینه خود اطمینان حاصل کنند.

اجزای سیستم های تسمه نقاله:

- تسمه

- ترمزها

- چرخ دنده ها

- موتورها

نکات نگهداری و گریسکاری:

- بررسی منظم وضعیت تسمه و اجزاء

- استفاده از گریس مناسب متناسب با نوع تسمه نقاله

- دقت در مقدار گریس مصرفی برای جلوگیری از آلودگی

- توجه به دما و شرایط محیطی هنگام گریسکاری

3. کاربردهای گریس در ماشین آلات سنگین

ماشین آلات سنگین مانند جرثقیل ها، بولدوزرها و لیفتراک ها نیازمند گریسکاری مداوم برای عملکرد بهینه و جلوگیری از آسیب دیدگی هستند. گریس باعث کاهش سایش و افزایش کارایی این ماشین آلات می شود.

مزایای گریسکاری در ماشین آلات سنگین:

- کاهش هزینه های نگهداری

- افزایش عمر مفید ماشین آلات

- کاهش مصرف انرژی

- بهبود عملکرد در شرایط سخت

روش های گریسکاری:

- گریسکاری دستی

- استفاده از دستگاه های اتوماتیک

- برنامه ریزی گریسکاری بر اساس ساعت کارکرد

- نظارت بر میزان مصرف گریس و نیازمندی های هر بخش

ویژگی های فنی گریس صنعتی

1. ترکیب شیمیایی گریس صنعتی

گریس های صنعتی به طور معمول از ترکیبات مختلفی تشکیل شده اند که هرکدام ویژگی های خاصی را ارائه می دهند. این ترکیبات شامل موارد زیر می شوند:

- روغن پایه: که می تواند از نوع معدنی یا سنتزی باشد و نقش اصلی در ایجاد خاصیت روانکاری را دارد.

- مواد ضخیم کننده: مانند لیتیوم، کلسیم و یا آلومینیوم که به روغن پایه افزودنی می شوند تا گریس را به حالت جامد درآورند.

- مواد افزودنی: که برای بهبود عملکرد گریس اضافه می شوند و می توانند شامل ضد زنگ، ضد اکسید کننده و ضد فرسایش باشند.

در کل، ترکیب شیمیایی گریس بر روی خواص فیزیکی و شیمیایی آن تأثیر مستقیم می گذارد و انتخاب ترکیب مناسب برای کاربرد خاص بسیار حائز اهمیت است.

2. خواص فیزیکی گریس صنعتی

خواص فیزیکی گریس صنعتی شامل ویژگی هایی است که بر عملکرد و کاربرد آن تأثیر می گذارد. از جمله این خواص می توان به موارد زیر اشاره کرد:

- ویسکوزیته: میزان غلظت گریس که بر اساس دما و نوع روغن پایه تغییر می کند.

- دماهای کارکرد: گریس های صنعتی برای کار در دماهای خاص طراحی می شوند و باید توانایی تحمل دماهای بالا و پایین را داشته باشند.

- پایداری حرارتی: توانایی گریس در حفظ خواص خود در دماهای بالا و جلوگیری از تجزیه در شرایط سخت.

درک این خواص به مهندسان و تکنسین ها کمک می کند تا گریس مناسب برای هر نوع کاربرد را انتخاب کنند و از حداکثر کارایی آن بهره ببرند.

قیمت گریس صنعتی

قیمت گریس صنعتی تحت تأثیر عوامل متعددی قرار میگیرد که شناخت آنها میتواند به تصمیمگیری بهتر در خرید این محصول کمک کند. برخی از این عوامل عبارتند از:

- کیفیت مواد اولیه: کیفیت مواد اولیه تأثیر مستقیم بر قیمت گریس دارد. هرچه کیفیت بالاتر باشد، قیمت نیز بالاتر خواهد بود.

- تکنولوژی تولید: روشهای پیشرفته تولید موجب بهبود کیفیت و کاهش هزینهها میشود، اما معمولاً قیمت را نیز افزایش میدهند.

- درخواست و عرضه: بازار گریس صنعتی تحت تأثیر تقاضا و عرضه قرار دارد. در صورت افزایش تقاضا، قیمتها نیز بالا خواهند رفت.

- رقابت در بازار: وجود رقابت در بازار میتواند باعث کاهش قیمتها شود.

همچنین، نوسانات ارزی و هزینههای حمل و نقل نیز میتوانند اثرات قابل توجهی بر قیمت نهایی گریس صنعتی داشته باشند.

استانداردهای کیفیت گریس صنعتی

استانداردهای بینالمللی برای گریسهای صنعتی به منظور تضمین کیفیت و عملکرد مناسب این محصولات تنظیم شدهاند. برخی از این استانداردها شامل:

- ISO 6743: این استاندارد دستهبندی و ویژگیهای گریسهای معدنی و سنتزی را مشخص میکند.

- NLGI: درجهبندی گریس بر اساس ویسکوزیته و قابلقبول بودن در شرایط مختلف.

- ASTM D4950: استانداردی برای ارزیابی و تست گریسهای صنعتی.

استانداردها نه تنها به کیفیت گریس کمک میکنند، بلکه قابل اعتماد بودن و ایمنی استفاده از آنها را نیز افزایش میدهند. این استانداردها، تولیدکنندگان را ملزم به رعایت الزامات خاصی میکنند که نهایتاً به نفع مصرفکنندگان است.

نحوه استفاده از گریس صنعتی

پس از انتخاب گریس مناسب، نحوه اعمال آن به گونهای است که کارایی بهینه حاصل شود. در اینجا مراحل انجام فرآیند آمده است:

- پاکسازی سطح: قبل از اعمال گریس، سطوح باید به دقت تمیز شوند تا از آلودگیها جلوگیری شود.

- استفاده از ابزار مناسب: برای اعمال گریس، ابزارهای مخصوص مانند تفنگ گریس، برس یا انگشت باید مورد استفاده قرار گیرد.

- کمی بر روی سطح: کمترین مقدار گریس به آرامی بر روی سطح اعمال شود تا از تجمع بیش از حد آن جلوگیری شود.

- توزیع یکنواخت: پس از اعمال گریس، باید به طور یکنواخت بر روی سطح توزیع شود.

- بررسی بعد از اعمال: پس از اعمال گریس، باید عملکرد دستگاه بررسی شود تا از کارایی بهینه اطمینان حاصل شود.

نگهداری و بازبینی منظم گریسهای صنعتی برای حفظ کارایی و طول عمر دستگاهها ضروری است. نکات زیر در این زمینه کمک میکند:

- بازبینی دورهای: گریس باید به صورت منظم بازبینی و در صورت نیاز تعویض یا اضافه شود.

- بررسی نشتی: نشتی گریس باید به دقت مورد بررسی قرار گیرد تا از اتلاف آن جلوگیری شود.

- رصد دما و عملکرد: دما و کارایی دستگاهها باید به طور مرتب رصد گردد تا از مشکلات احتمالی جلوگیری شود.

- آموزش پرسنل: پرسنل باید در مورد نحوه صحیح استفاده و نگهداری از گریسها آموزش ببینند.

- استفاده از مواد شیمیایی مناسب: استفاده از مواد شوینده و تمیزکننده مناسب برای پاکسازی نیز اهمیت دارد.

مزایای استفاده از گریس صنعتی

1. کاهش اصطکاک و سایش

یکی از مهمترین مزایای استفاده از گریس صنعتی، کاهش اصطکاک و سایش در سیستمهای مکانیکی است. گریس به عنوان یک لایه حفاظتی عمل میکند و بین سطوح متحرک یک فیلم روانکننده ایجاد میکند. این فیلم به کاهش مقاومت حرکتی، دسترسی به حرارت بهتر و افزایش کارآیی سیستم کمک میکند. همچنین با جلوگیری از سایش و خوردگی، عمر تجهیزات را افزایش میدهد. در ادامه به برخی از نکات کلیدی در این زمینه اشاره میشود:

- کاهش دما و جلوگیری از افزایش دما به دلیل اصطکاک کمتر

- افزایش عمر تجهیزات از طریق جلوگیری از سایش زودرس

- بهبود عملکرد عمومی ماشینآلات و سیستمها

- کاهش نشتی و بهبود کارایی انرژی

2. محافظت در برابر عوامل محیطی

گریس صنعتی عملکرد و دوام تجهیزات را در برابر عوامل محیطی نظیر رطوبت، گرد و غبار و مواد شیمیایی افزایش میدهد. با استفاده از گریس، سطوح متحرک از آلودگی محافظت میشوند و این امر باعث میشود تا طول عمر تجهیزات افزایش یابد. گریسها معمولاً حاوی افزودنیهایی هستند که ویژگیهای ضدزنگ و ضدخوردگی دارند. در ادامه به چند نکته در زمینه حفاظت گریس اشاره میکنیم:

- پیشگیری از زنگزدگی و خوردگی در شرایط مرطوب

- جلوگیری از تجمع گرد و غبار و آلودگیهای خارجی

- حفاظت در برابر آسیبهای ناشی از مواد شیمیایی

- افزایش عمر مفید تجهیزات در محیطهای سخت

ویژگی های فیزیکی گریس صنعتی

1. ویسکوزیته

ویسکوزیته یکی از ویژگیهای فیزیکی اساسی گریسهای صنعتی است. این ویژگی تأثیر زیادی بر روی عملکرد گریس در سیستمهای صنعتی دارد. ویسکوزیته به میزان چسبندگی و مقاومت مایع در برابر جریان اشاره دارد. در گریسها، ویسکوزیته معمولاً تحت تأثیر دما و فشار قرار میگیرد. در اینجا به چند نکته مهم در مورد ویسکوزیته گریسهای صنعتی اشاره میکنیم:

- در دماهای بالا، ویسکوزیته بیشتر کاهش مییابد.

- در دماهای پایین، ویسکوزیته افزایش مییابد، که میتواند منجر به عملکرد ضعیف در سیستمهای مکانیکی شود.

- انتخاب ویسکوزیته مناسب برای گریس میتواند به کاهش سایش و افزایش عمر تجهیزات کمک کند.

ویسکوزیته مناسب باید با نوع کاربرد و شرایط کاری سیستم هماهنگ باشد.

2. پایداری حرارتی

پایداری حرارتی یکی دیگر از ویژگیهای کلیدی گریسهای صنعتی است. این ویژگی به معنای توانایی گریس در حفظ خواص فیزیکی و شیمیایی خود در دماهای بالا و پایین است. در این بخش، به نکات زیر توجه میکنیم:

- گریسهای صنعتی باید قادر به تحمل دماهای بالا بدون از دست دادن خاصیت لغزندگی باشند.

- پایداری حرارتی بالا میتواند از داغ شدن بیش از حد و خرابی مکانیزمها جلوگیری کند.

- استفاده از افزودنیهای خاص میتواند به بهبود پایداری حرارتی گریس کمک کند.

انتخاب گریس با پایداری حرارتی مناسب به جلوگیری از خرابیهای ناخواسته کمک میکند.

3. مقاومت در برابر آب و مواد شیمیایی

مقاومت در برابر آب و مواد شیمیایی یکی دیگر از ویژگیهای حیاتی گریسهای صنعتی است. این ویژگی تأثیر بسزایی در عملکرد و طول عمر گریس دارد. در زیر نکات کلیدی در این زمینه آورده شده است:

- گریسهای مقاوم در برابر آب میتوانند در محیطهای مرطوب و زیر آب استفاده شوند.

- مقاومت در برابر مواد شیمیایی باعث میشود گریس در برابر خوردگی و تجزیه مواد شیمیایی محافظت کند.

- انتخاب گریس مناسب با مقاومت بالا به جلوگیری از آسیب به تجهیزات کمک میکند.

انتخاب گریس با ویژگیهای مقاومت در برابر آب و مواد شیمیایی به دوام بیشتر تجهیزات کمک میکند.

عیوب و مشکلات شایع در گریس صنعتی

1. تجزیه گریس و کاهش کارایی

تجزیه گریس یکی از مشکلات شایع در استفاده از گریسهای صنعتی است. گریسها معمولاً به دلیل دماهای بالا، وجود آب، و آلودگیهای محیطی دچار تجزیه میشوند. تجزیه گریس میتواند منجر به کاهش خاصیت لغزندگی و همچنین افزایش اصطکاک در قطعات گردد.

علل تجزیه گریس:

- دماهای بالا: گریسها معمولاً برای عملکرد در دماهای مشخص طراحی میشوند و افزایش دما میتواند باعث تجزیه آنها شود.

- آلودگی: وجود ذرات خارجی و آلودگیهای محیطی میتواند به ترکیب شیمیایی گریس آسیب برساند.

- رطوبت: حضور آب میتواند باعث هیدرولیز و کاهش کارایی گریس گردد.

در این راستا، مهم است که گریسهای صنعتی به طور منظم بررسی و تعویض شوند تا از تجزیه و مشکلات ناخواسته جلوگیری شود.

2. آلودگی و تاثیر آن بر کیفیت گریس

آلودگی یکی از عوامل کلیدی در کاهش عمر و کارایی گریسهای صنعتی است. آلودگی میتواند ناشی از گرد و غبار، روغنهای اضافی، و حتی مواد شیمیایی باشد که به گریسها راه پیدا میکنند.

انواع آلودگی:

- گرد و غبار: معلق شدن ذرات ریز در هوا و نشستن آنها بر روی سطوح میتواند به گریسها آسیب برساند.

- مواد شیمیایی: ورود مواد شیمیایی ناخواسته به سیستم میتواند باعث تغییر در ترکیب گریس شود.

- آب: حضور آب در گریس میتواند باعث اکسیداسیون و کاهش کیفیت آن گردد.

برای مقابله با آلودگی، نظارت دقیق بر شرایط کار و فضای اطراف، و استفاده از فیلترها و محافظها الزامی است.

3. انتخاب نادرست گریس برای کاربرد خاص

یکی دیگر از مشکلات رایج در استفاده از گریسهای صنعتی، انتخاب نادرست نوع گریس برای کاربرد خاص است. تمام گریسها برای هر نوع کاربرد مناسب نیستند و انتخاب نادرست میتواند منجر به مشکلات فنی و کاهش عمر قطعات گردد.

عوامل مؤثر در انتخاب گریس:

- نوع بار: بار دینامیکی و استاتیکی میتواند نوع گریس را تحت تأثیر قرار دهد.

- دما: گزینههای مختلف گریس با توجه به دماهای کاری متفاوت وجود دارند.

- محیط: شرایط محیطی، نظیر رطوبت و وجود مواد شیمیایی، در انتخاب گریس نقش دارند.

به همین دلیل، مطالعه دقیق مشخصات فنی و مشاوره با متخصصان قبل از انتخاب گریس بسیار مهم است.

تاثیرات محیطی گریس صنعتی

1. آلودگی آب و خاک

گریسهای صنعتی به دلیل ترکیبات شیمیایی و روغنهای موجود در آنها میتوانند تاثیرات مخربی بر روی آب و خاک داشته باشند. آلودگی آب به وسیله نشت یا تخلیه گریسهای صنعتی به منابع آبی میتواند منجر به مشکلات جدی برای اکوسیستمهای آبی شود. آلودگی خاک نیز میتواند با نفوذ این مواد به داخل خاک و تغییر ترکیب شیمیایی آن، اثرات منفی بر روی کشاورزی و پوشش گیاهی داشته باشد.

- نشت گریس به منابع آب ممکن است منجر به مرگ آبزیان شود.

- آلودگی خاک میتواند زنجیره غذایی را تحت تاثیر قرار دهد.

- مادههای شیمیایی موجود در گریسها میتوانند به اکوسیستم آسیب بزنند.

- مقدار بالای گریس در آب به کاهش اکسیژن محلول منجر میشود.

2. اثرات بر روی سلامت انسان

استفاده و نگهداری از گریسهای صنعتی ممکن است عواقب بهداشتی جدی برای کارگران و انسانهای نزدیک به محیطهای صنعتی ایجاد کند. تماس مستقیم با این مواد میتواند منجر به بروز مشکلات پوستی و تنفسی شود. همچنین، استنشاق بخارات ناشی از گریسهای صنعتی ممکن است به بیماریهای مزمن ریوی منجر شود.

- مشکلات تنفسی و ریوی به علت بخارات ناشی از گریس.

- بروز آلرژیها و مشکلات پوستی به دلیل تماس مستقیم.

- خطر ابتلا به بیماریهای مزمن به علت تماس مداوم.

- آلودگی مراحل تولید و مصرف گریسها میتواند تاثیر مستقیمی بر سلامت عمومی داشته باشد.

3. اثرات بر روی اکوسیستمهای طبیعی

گریسهای صنعتی میتوانند بر روی اکوسیستمهای طبیعی و تنوع زیستی تاثیرگذار باشند. نشت این مواد به زمین و آبراهها میتواند منجر به کاهش تنوع زیستی و ایجاد عدم تعادل در زنجیره غذایی شود. موجودات زنده از جمله پرندگان، پستانداران و حشرات ممکن است به شدت تحت تاثیر قرار گیرند.

- کاهش تنوع زیستی و تهدید گونههای بومی.

- آسیب به زیستگاههای طبیعی از طریق آلودگی.

- اختلال در چرخههای طبیعی و زنجیرههای غذایی.

- خطر انقراض برخی از گونهها به دلیل تغییرات زیستمحیطی.

مشاوره فنی در انتخاب گریس صنعتی

مشاوره فنی در انتخاب گریس صنعتی نقش بسیار مهمی در بهبود عملکرد و کاهش هزینههای تجهیزاتی دارد. مشاوران فنی با توجه به تخصص و تجربه خود میتوانند نکات کلیدی را در زمینه انتخاب گریس به مشتریان ارائه دهند. در زیر برخی از خدمات مشاورهای که میتواند ارائه شود، آورده شده است:

- تحلیل نیازهای مشتری: فهم دقیق نیازها و شرایط کاری مشتری اولین قدم در مشاوره فنی است.

- معرفی انواع گریسها: آشنایی مشتری با انواع گریسهای موجود و ویژگیهای آنها.

- راهنمایی در تست و ارزیابی: مشاوران میتوانند مشتریان را در تست گریسهای انتخابی و ارزیابی عملکرد آنها یاری کنند.

- آموزش استفاده صحیح: آموزش نحوه استفاده و نگهداری از گریس برای بهینهسازی عملکرد تجهیزات.

تحقیقات نشان میدهد که استفاده از خدمات مشاوره فنی میتواند به افزایش بهرهوری و کاهش خرابیها کمک کند. مشاوره فنی یک بخش اجتنابناپذیر از فرآیند انتخاب گریس است و میتواند تفاوت زیادی در عملکرد نهایی تجهیزات به وجود آورد.

نکات مهم در خرید گریس صنعتی

1. شناخت نوع گریس مورد نیاز

انتخاب نوع مناسب گریس صنعتی بسیار مهم است. هر نوع گریس ویژگیهای مخصوص به خود را دارد که باید با نیاز واقعی دستگاه یا سیستمی که قرار است از آن استفاده کند، تطبیق داده شود. به عنوان مثال، گریسهای مختلف میتوانند برای دماهای مختلف، فشارهای متفاوت و شرایط محیطی ویژه طراحی شده باشند. در اینجا به چند نکته مهم در شناخت نوع گریس اشاره میکنیم:

- کنترل دما: گریس باید قادر به تحمل دماهای بالا و پایین باشد.

- حفظ خواص در فشار: برخی گریسها برای فشارهای بالا طراحی میشوند.

- مقاومت در برابر آب و رطوبت: برخی کاربردها نیاز به گریسهای مقاوم در برابر آب دارند.

همچنین، باید توجه داشته باشید که گریسهای مختلف میتوانند بر اساس نوع پایه (نفتی، گیاهی یا مصنوعی) تقسیم بندی شوند. انتخاب صحیح این نوع پایه نیز میتواند تاثیر زیادی در کارایی گریس داشته باشد.

2. بررسی مشخصات فنی گریس

قبل از خرید، باید مشخصات فنی گریس مورد نظر را به دقت بررسی کنید. این مشخصات شامل گرانروی، پایداری حرارتی، پایداری مکانیکی و خواص ضد زنگزنی است. در ادامه برخی موارد حیاتی که باید در نظر بگیرید:

- گرانروی: نشان دهنده مقاومت گریس در برابر جریان است و باید با شرایط کاری مطابقت داشته باشد.

- پایداری حرارتی: میزان پایداری گریس در دماهای بالا که میتواند کارایی آن را تحت تاثیر قرار دهد.

- مقاومت در برابر اکسیداسیون: گریس باید در برابر اکسیداسیون مقاوم باشد تا به مرور زمان تغییر خواص ندهد.

همچنین، گاهی اوقات نیاز است که گریس انتخابی شما دارای قابلیتهای ویژهای باشد که ممکن است در کاتالوگها ذکر نشده باشد؛ بنابراین همیشه نظرات کارشناسان را در این زمینه جویا شوید.

3. بررسی کیفیت و برند گریس

داشتن برند معتبر و شناخته شده در صنعت گریسسازی، میتواند به کیفیت و عملکرد بهتر گریسها کمک کند. در اینجا نکات مهمی برای انتخاب برند مناسب بررسی میشود:

- بررسی گواهینامهها: اطمینان حاصل کنید که برند دارای گواهینامههای بینالمللی مرتبط با کیفیت است.

- نظرات مشتریان: از تجربیات مشتریان دیگر نسبت به محصول مورد نظر مطلع شوید.

- تأمین قابلیت خدمات پس از فروش: یک برند معتبر معمولاً خدمات پس از فروش مناسبی نیز ارائه میدهد.

انتخاب یک برند معتبر نه تنها به شما در خرید گریس کمک میکند، بلکه در بلندمدت میتواند هزینههای نگهداری و تعمیرات را نیز کاهش دهد.

سؤالات متداول درباره گریس صنعتی

- گریس صنعتی چیست؟ گریس صنعتی نوعی روانکننده است که برای کاهش اصطکاک و سایش در ماشینآلات و تجهیزات صنعتی استفاده میشود.

- چرا از گریس صنعتی استفاده میشود؟ گریس صنعتی به دلیل توانایی در نگهداری بهتر در محل و کاهش آسیب به قطعات، مورد استفاده قرار میگیرد.

- گریس صنعتی چه مزایایی دارد؟ مزایای آن شامل کاهش سایش، محافظت در برابر رطوبت و خوردگی و کاهش هزینههای تعمیر و نگهداری است.

- انواع مختلف گریس صنعتی کدامند؟ گریسهای پایه لیتیوم، کلسیم و آلومینیوم از جمله انواع رایج هستند.

- چگونه باید گریس صنعتی را انتخاب کرد؟ باید به عواملی مانند دما، فشار و محیط عملیاتی توجه کرد تا گریس مناسب انتخاب شود.

- نحوه استفاده از گریس صنعتی چگونه است؟ گریس معمولاً با استفاده از چاشنیزنها یا سیستمهای اتوماتیک به قطعات مختلف تزریق میشود.

- مدت زمان نگهداری گریس صنعتی چقدر است؟ بسته به نوع و شرایط، معمولاً بین ۱ تا ۳ سال قابل نگهداری است.

- آیا گریس صنعتی با روغن صنعتی متفاوت است؟ بله، گریس شامل مادهای غلیظ است که به عنوان روانکننده عمل میکند، در حالی که روغن مایع است.

- آیا میتوان گریس صنعتی را با روغن مخلوط کرد؟ معمولاً بهتر است از مخلوط کردن آنها خودداری شود، زیرا ممکن است خواص روانکنندگی تحت تأثیر قرار گیرد.

- چگونه گریس صنعتی را ذخیره کنیم؟ باید در شرایط خشک و خنک و در بستههای محکم نگهداری شود تا از آلودگی و تبخیر جلوگیری شود.