خرید گریس سیلیکون

مزایا و کاربردهای گریس سیلیکون

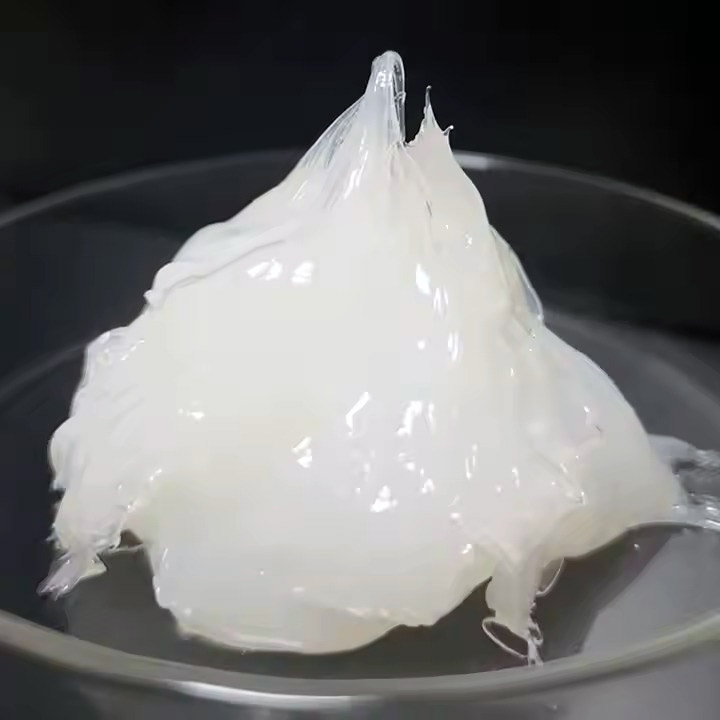

گریس سیلیکون به دلیل خواص منحصر به فردش یکی از پرطرفدارترین انواع گریسها در صنایع مختلف است. این نوع روغن به دلیل ویژگیهای خاص خود، کاربردهای متنوعی دارد که در ادامه به بررسی آنها میپردازیم.

مزایای گریس سیلیکون:

- مقاومت بالا در برابر حرارت و دماهای بالا

- استحکام شیمیایی و عدم واکنش با مواد شیمیایی

- ضد آب و مقاوم در برابر رطوبت

- کمک به کاهش اصطحکاک و سایش

- عمومی بودن در استفاده و کاربردهای متنوع

گریس سیلیکون به دلیل توانایی خود در حفظ خواص در دماهای بسیار پایین و بالا، به ویژه در صنایع اتومبیل و الکترونیک بسیار مورد توجه است. شما میتوانید از آن در انواع مختلفی از دستگاهها و تجهیزات استفاده کنید، از جمله:

- محافظت از قطعات الکتریکی

- استفاده در بلبرینگها و یاتاقانها

- جلوگیری از زنگزدگی و خوردگی

همچنین، گریس سیلیکون به دلیل عدم چسبندگی و خاصیت روانکنندگی مناسب، میتواند به طول عمر تجهیزات کمک کند و به کارایی بالای آنها دست یابد.

نکات کلیدی در خرید گریس سیلیکون مناسب

انتخاب گریس سیلیکون مناسب برای کاربرد خاص شما میتواند تأثیر زیادی بر عملکرد دستگاهها و تجهیزات داشته باشد. در این بخش، نکات کلیدی را بررسی میکنیم:

- ویژگیهای عملکرد: هنگام خرید گریس، به ویژگیهایی مانند دما و شرایط محیطی توجه کنید.

- حجم و بستهبندی: بستهبندیهای مختلف ممکن است مناسب برای نیازهای متفاوت شما باشند.

- برند و کیفیت: به دنبال برندهای معتبر و شناخته شده باشید که کیفیت بالایی دارند.

- سازگاری با مواد دیگر: بررسی کنید که آیا گریس انتخابی با دیگر مواد و روغنها سازگار است یا خیر.

عموماً، انتخاب صحیح گریس سیلیکون میتواند به بهبود کارایی تجهیزات کمک کند و از خرابی و مشکلات ناشی از استفاده نادرست جلوگیری کند.

انواع گریس سیلیکون

1. گریس سیلیکون پایه روغن

گریس سیلیکون پایه روغن یکی از انواع متداول گریسهای سیلیکونی است که در صنعت و کاربردهای مختلف استفاده میشود. این نوع گریس به دلیل خاصیت روانکاری و مقاومتی که دارد، در شرایط دما و فشار بالا عملکرد خوبی از خود نشان میدهد.

ویژگیهای گریس سیلیکون پایه روغن:

- مقاومت بالا در برابر دماهای بالا و پایین

- عدم تخریب در اثر اکسیداسیون

- خاصیت ضد آب و ضد رطوبت

- لایهگذاری عالی بر روی سطوح مختلف

این نوع گریس عموماً در دستگاههایی که نیاز به روانکاری مکرر دارند، مانند یاتاقانها و انتقالدهندههای حرکتی، استفاده میشود. همچنین در صنایع خودروسازی، تجهیزات الکتریکی و مکانیکی نیز کاربرد دارد.

2. گریس سیلیکون غیرچسبنده

گریس سیلیکون غیرچسبنده یکی دیگر از انواع گریسهای سیلیکونی است که به دلیل ویژگیهای خاص خود مورد توجه قرار گرفته است. این نوع گریس به طور خاص برای جلوگیری از چسبیدن و سایش میان سطوح طراحی شده است.

مزایای گریس سیلیکون غیرچسبنده:

- کاهش سایش و فرسایش بین سطوح حرکتی

- افزایش عمر مفید قطعات مکانیکی

- مقاومت در برابر دماهای بالا

- کاهش صدا و ارتعاشات

گریس سیلیکون غیرچسبنده در بسیاری از صنایع مانند کشتیرانی، خودروسازی و صنایع الکترونیک کاربرد دارد. این نوع گریس به ویژه در مکانهایی که نیاز به لغزندگی و جلوگیری از تماس متقابل بین سطوح میباشد، بهترین گزینه است.

3. گریس سیلیکون با خاصیت عایقکاری

گریس سیلیکون با خاصیت عایقکاری به عنوان یک گریس ویژه شناخته میشود که علاوه بر خاصیت روانکاری، توانایی عایقبندی الکتریکی نیز دارد. این نوع گریس به طور خاص برای تجهیزات الکتریکی و الکترونیکی مناسب است.

خواص گریس سیلیکون عایقکاری:

- عایق در برابر جریانهای الکتریکی

- مقاومت بالا در برابر رطوبت و مواد شیمیایی

- توانایی جلوگیری از خوردگی

- استفاده آسان و قابلیت پخش بر روی سطوح

استفاده از گریس سیلیکون با خاصیت عایقکاری در صنایع الکترونیک و تولید تجهیزات الکتریکی به طور گستردهای رواج دارد. این گریس میتواند به عنوان یک عایق مؤثر در قطعات مختلف الکتریکی و الکترونیکی عمل کند و از قطعات در برابر آسیبها محافظت نماید.

برندهای تولید کننده گریس سیلیکون

در بازار تولید گریس سیلیکون، برندهای متعددی وجود دارند که هر کدام به نوعی در این صنعت پیشرو هستند. از جمله این برندها میتوان به دو برند معتبر زیر اشاره کرد:

- Dow Corning: یکی از پیشگامان در تولید ترکیبات سیلیکونی و گریسهای سیلیکون. این برند به دلیل کیفیت برتر محصولات خود شناخته شده است.

- Momentive: تولید کننده معتبر دیگری است که گزینههای متنوعی از گریسهای سیلیکون را به بازار عرضه میکند و به عنوان یک برند استاندارد در این حوزه شناخته میشود.

این برندها نه تنها به دلیل کیفیت بالای محصولات خود بلکه به دلیل خدمات پس از فروش و پشتیبانی فنی قوی خود نیز شناخته شدهاند. بنابراین، انتخاب یکی از این برندها میتواند تضمینی برای خرید یک محصول با کیفیت باشد.

نمایندگی فروش گریس سیلیکون

نمایندگیهای فروش گریس سیلیکون به عنوان مهمترین نقاط توزیع این محصول در بازار فعالیت میکنند. این نمایندگیها به چندین دلیل اهمیت دارند:

- دسترسی آسان: نمایندگیها امکان دسترسی آسان مشتریان به محصول را فراهم میکنند.

- خدمات مشاوره: نمایندگیها میتوانند خدمات مشاورهای برای انتخاب نوع مناسب گریس سیلیکون ارائه دهند.

- گارانتی کیفیت: محصولات ارائه شده از طریق نمایندگیها معمولاً دارای گارانتی کیفیت هستند.

- تنوع محصولات: نمایندگیها معمولاً مجموعهای از محصولات مختلف را در اختیار مشتریان قرار میدهند.

- پشتیبانی پس از فروش: ارائه خدمات پس از فروش یکی دیگر از مزایای نمایندگیها است.

گارانتی گریس سیلیکون

گارانتی محصول یکی از عوامل کلیدی در خرید محصولات صنعتی بهشمار میرود. در مورد گریس سیلیکون، گارانتی نقش بسیار مهمی دارد. محصولات گریس سیلیکون به دلیل خصوصیات فیزیکی و شیمیایی خود، در صنایعی نظیر خودروسازی، الکترونیک و صنایع غذایی کاربرد دارند.

یکی از مهمترین مزیتهای گارانتی، اعتماد به نفس است. این به مشتریان اطمینان میدهد که در صورت بروز هرگونه مشکل، میتوانند به تولیدکننده مراجعه کنند. همچنین، گارانتی نشاندهنده کیفیت محصول و تعهد سازنده به مشتریان است.

به همین دلیل، تولیدکنندگان معتبر معمولاً برای محصولات خود یک دوره گارانتی ارائه میدهند که معمولاً شامل تعویض رایگان محصولات معیوب میشود. این امر نه تنها موجب افزایش اعتبار برند میشود بلکه به افزایش فروش نیز کمک میکند.

تفاوت گریس سیلیکون اصلی و تقلبی

1. شناخت مواد تشکیلدهنده

گریس سیلیکون اصلی از ترکیبات باکیفیت و فرمولاسیون دقیق ساخته شده است. مواد پایه این نوع گریس، سیلیکونهای مایع با زنجیره بلند هستند که به آن ویژگیهای ویژهای میبخشند. در مقابل، گریس سیلیکون تقلبی معمولاً از ترکیبات ارزانتر و مواد بیکیفیت تهیه میشود که میتواند موجب کاهش عملکرد و دوام محصول گردد.

- گریس اصلی: دارای سیلیکونهای با کیفیت بالا است.

- گریس تقلبی: معمولاً شامل روغنهای معدنی و دیگر افزودنیهای بیکیفیت است.

این تفاوت در مواد اولیه به وضوح در عملکرد گریسها نمایان میشود. گریس سیلیکون اصلی به دلیل ترکیبات خود، خاصیت ضد آب و غیر سمی بودن را داراست، در حالی که گریسهای تقلبی میتوانند دارای مواد مضر و سمی باشند که نه تنها به سطح استفاده شده آسیب میزنند بلکه به سلامتی نیز آسیب میرسانند.

2. عملکرد و کارایی

گریس سیلیکون اصلی به دلیل ترکیبات خاص خود، دارای خاصیت روانکاری بسیار عالی است. این گریس قادر است در دماهای بالا و پایین عملکرد خود را حفظ کند و از سایش و خرابی اجزاء جلوگیری کند. در عوض، گریس تقلبی معمولاً در دماهای بالا و پایین نمیتواند عملکرد مناسبی داشته باشد و ممکن است به سرعت خشک شود یا حتی ذوب شود.

- گریس اصلی: دارای دوام بالا و روانکاری مؤثر است.

- گریس تقلبی: ممکن است به سرعت تجزیه شود و کارایی پایینتری داشته باشد.

در محیطهای صنعتی و مکانیکی، کیفیت گریس تأثیر مستقیمی بر عمر و عملکرد تجهیزات دارد. گریس سیلیکون اصلی میتواند به کاهش اصطکاک و گرما کمک کند، در حالی که گریس تقلبی ممکن است منجر به افزایش سایش و وضعیت خراب تجهیزات شود.

3. قیمت و ارزش اقتصادی

یکی از مهمترین تفاوتها بین گریس سیلیکون اصلی و تقلبی، قیمت آنهاست. گریس اصلی معمولاً هزینه بالاتری دارد زیرا در تولید آن از مواد با کیفیت و فرآیندهای دقیقتری استفاده شده است. در حالی که گریسهای تقلبی به دلیل استفاده از مواد ارزانتر، قیمت کمتری دارند. البته، باید در نظر داشت که هزینه پایین اولیه میتواند در درازمدت به ضرر کاربر تمام شود.

- گریس اصلی: سرمایهگذاری معقول با دوام و کارایی بالا.

- گریس تقلبی: احتمال هزینههای بیشتر در تعمیرات و خرابیها.

از آنجا که گریس سیلیکون اصلی در طول زمان بهتر کار میکند و نیاز به تعویض کمتری دارد، کاربران باید به ارزش واقعی خرید توجه دقیقتری داشته باشند. در نهایت، انتخاب گریس مناسب میتواند تأثیر بهسزایی بر روی هزینهها و عملکرد کلی کاربر داشته باشد.

پایه ها و افزودنی های گریس سیلیکون

پایه های گریس سیلیکون

گریس های سیلیکون به دلیل ویژگی های منحصر به فرد خود، در صنعت به وفور استفاده می شوند. یکی از مهمترین اجزاء این گریس ها، پایه های آنها هستند. پایه گریس سیلیکون معمولاً از سیلیکون مایع تشکیل شده است که به آن خاصیت چسبندگی و روانکاری می بخشد.

ویژگی های پایه های گریس سیلیکون شامل:- مقابله با حرارت بالا

- مقاومت در برابر اکسیداسیون

- پایداری شیمیایی بالا

- عدم اثر بر روی پلاستیک ها و لاستیک ها

- عمر طولانی

افزودنی های گریس سیلیکون

افزودنی های گریس سیلیکون نقش کلیدی در بهبود خواص عملکردی و فیزیکی آن دارند. این افزودنی ها می توانند ویژگی های خاصی به گریس بدهند و آن را برای کاربردهای خاص مناسب تر کنند. برخی از افزودنی های رایج عبارتند از:

- ضد اکسیدان ها برای افزایش عمر و پایداری

- مواد موثر در بهبود خاصیت لغزشی

- داده های ضدسایش برای کاهش خرابی سطوح

- رنگدانه ها برای افزودن رنگ به گریس

- عوامل پایداری حرارتی

این افزودنی ها می توانند به دسته بندی های مختلفی تقسیم شوند و متناسب با نیاز صنایع مختلف انتخاب شوند. برای مثال، در صنعت خودروسازی، گریس های سیلیکون با افزودنی های ضدسایش بیشتر مورد استفاده قرار می گیرند. همچنین در صنعت الکترونیک، گریس های سیلیکون با افزودنی های خاص می توانند به عنوان عایق ضد حرارت عمل کنند.

تاریخچه تولید گریس سیلیکون

1. آغاز تولید گریس سیلیکون

گریس سیلیکون، به عنوان یکی از مواد مهم در صنایع مختلف، تاریخچهای طولانی و پیچیده دارد. تولید این نوع گریس از نیمه دوم قرن بیستم آغاز شد. در اوایل دهه ۱۹۴۰، شیمیدانان متوجه خواص منحصر به فرد سیلیکونها شدند. از جمله ویژگیهای این مواد میتوان به مقاومت در برابر حرارت و سازگاری با مواد مختلف اشاره کرد. این ویژگیها باعث شد که سیلیکون به یک ماده اولیه مهم در تولید گریسها تبدیل شود. اولین گریس سیلیکونی در آزمایشگاههای تحقیقاتی طراحی شد و به تدریج در صنایع مختلف به کار گرفته شد.

- شیمی دانان در دهه ۱۹۴۰ متوجه خواص سیلیکون شدند.

- تولید اولین گریس سیلیکونی به صورت آزمایشگاهی انجام شد.

- استفاده از سیلیکون به دلیل ویژگیهای منحصر به فردش گسترش یافت.

به تدریج، با پیشرفت تکنولوژی و افزایش نیاز صنایع به گریسهای با کیفیت بالاتر، تولید گریس سیلیکون به صورت انبوه آغاز شد. این محصولات به سرعت در انواع مختلف صنایع از جمله صنایع خودروسازی، الکترونیک و مکانیکی مورد استفاده قرار گرفتند. گریس سیلیکون به دلیل مقاومت بالا در برابر آب و روغن، به یکی از نیازهای اساسی این صنایع تبدیل شد.

2. پیشرفتهای تکنولوژیکی و توسعه تولید

در دهههای بعد، پیشرفتهای زیادی در زمینه تولید گریس سیلیکون مشاهده شد. تکنیکهای نوین شیمیایی و مهندسی مواد به تولید گریسهای با کیفیت و عمر طولانیتر کمک کرد. استفاده از روشهای نوین مانند پلیمریزاسیون و تنظیم خواص مواد به تولید گریسهای سفارشی با ویژگیهای خاص منجر شد.

- پیشرفتهای شیمیایی در دهههای بعد بهبود تولید را فراهم کرد.

- تکنیکهای مهندسی موجب افزایش کیفیت گریسها شدند.

- تولید گریسهای سفارشی بر اساس نیازهای خاص صنایع آغاز شد.

این پیشرفتها، همچنین به تولید گریسهای سیلیکونی با دماهای کارکرد متفاوت و گرانرویهای مختلف منجر شد. نکته قابل توجه این است که با پیشرفت تکنولوژی، امکان بازیافت و استفاده مجدد از گریسهای سیلیکون نیز فراهم آمد، که به حفاظت از محیط زیست کمک کرد.

3. وضعیت کنونی و آینده گریس سیلیکون

امروز، گریس سیلیکون به یکی از مواد کلیدی در صنایع مختلف تبدیل شده است. از صنایع خودروسازی تا صنایع الکترونیک و مکانیکی، استفاده از گریسهای سیلیکون یک ضرورت محسوب میشود. با توجه به تغییرات سریع در فناوری و نیازهای بازار، تولیدکنندگان به دنبال بهبود کیفیت و خواص گریسهای تولیدی هستند.

- استفاده گسترده از گریس سیلیکون در صنایع مختلف.

- تقاضای بالا برای بهبود کیفیت و خواص گریسها.

- تحقیقات در زمینه توسعه مواد جدید برای گریس سیلیکون.

آینده گریس سیلیکون به شدت بر اساس تحقیقات و توسعه فناوری های جدید بستگی دارد. به نظر میرسد با رشد روزافزون فناوریهای نوین، گریسهای سیلیکون نیز به سمت تولید محصولات با خواص بینظیر و کاربردهای جدید هدایت خواهند شد. این محصولات آینده روشنی در صنایع مختلف خواهند داشت و میتوانند به عنوان جایگزین موادی که هماکنون استفاده میشوند، ایفای نقش کنند.

تکنولوژی های جدید در تولید گریس سیلیکون

توسعه و تولید مواد اولیه با کیفیت بالا یکی از مهمترین مراحل در تولید گریس سیلیکون است. در این راستا، **تکنولوژیهای جدیدی** در زمینه شیمی مواد ساخته شدهاند که به تولید ترکیبات جدید و بهبود یافته کمک میکنند. این مواد اولیه میتوانند عملکرد گریس را در دماهای مختلف و شرایط محیطی مختلف بهبود بخشند.

- استفاده از سیلیکونهای اصلاح شده: این نوع سیلیکونها دارای ویژگیهای بهتری از جمله مقاومت بالاتر در برابر حرارت و خوردگی هستند.

- فرآیندهای نانو: بکارگیری نانوذرات در ترکیب گریس باعث بهبود خواص فیزیکی و مکانیکی آن میشود.

- ترکیب با مواد آلی: افزودن مواد آلی میتواند عملکرد گریس را در برابر شکست و پوسیدگی بهبود بخشد.

این **توسعهها** در نهایت به تولید گریسهایی با کیفیت بالا و مناسب برای کاربردهای صنعتی مختلف انجامیده است.

نگهداری صحیح از گریس سیلیکون

برای نگهداری موثر از گریس سیلیکون، چند نکته مهم وجود دارد که باید رعایت شوند:

- نگهداری در دمای مناسب: گریس سیلیکون باید در دمای متعادل و دور از حرارت مستقیم نگهداری شود.

- بستهبندی محکم: از بستهبندیهای محکم و ضد رطوبت استفاده کنید تا از نفوذ رطوبت جلوگیری شود.

- دور از نور مستقیم خورشید: گریس را باید در مکانهای تاریک دور از نور مستقیم خورشید ذخیره کنید.

- تاریخ انقضا: به تاریخ انقضای محصول توجه کرده و از مصرف محصولات منقضی خودداری کنید.

- تنظیم دما و رطوبت: در شرایطی با رطوبت کنترل شده و دما مناسب نگهداری کنید.

با رعایت این نکات، میتوانید عمر مفید گریس سیلیکون را افزایش دهید و از خاصیتهای آن بهرهبرداری بهتری داشته باشید.

کاربردهای صنعتی گریس سیلیکون

1. محافظت در برابر حرارت و فشار

گریس سیلیکون به خاطر خواص حرارتی و مکانیکی خود، در شرایط دمای بالا و فشار زیاد به خوبی عمل میکند. این نوع گریس به عنوان یک ماده عایق حرارتی عمل کرده و از تجهیزات صنعتی در برابر آسیبهای ناشی از حرارت محافظت میکند.

ویژگیهای گریس سیلیکون که آن را برای محافظت در شرایط سخت مناسب میکند عبارتند از:

- مقاومت بالا در برابر دماهای بالا و پایین

- پایداری شیمیایی در برابر مواد خورنده

- کاهش اصطکاک در سطوح متحرک

به علاوه، گریس سیلیکون به طور گسترده در صنایع خودروسازی برای روانکاری و محافظت از قطعات موتور و سایر اجزای حیاتی استفاده میشود. این گریس میتواند به جلوگیری از عوامل تخریب کننده مانند زنگزدگی و سایش کمک کند.

2. کاربرد در صنایع غذایی و دارویی

یکی از کاربردهای مهم گریس سیلیکون، در صنایع غذایی و دارویی است. این نوع گریس، غیر سمی و بیبو است و به همین دلیل میتواند در تماس با مواد غذایی بدون هیچ خطری استفاده شود.

از ویژگیهای مهم گریس سیلیکون در این صنایع عبارتند از:

- مقاومت در مقابل دماهای پایین و بالا

- عدم ایجاد طعم و بوی غیرمطلوب

- پایداری و عدم تخریب در طی زمان

این گریس معمولاً در ماشینآلاتی که با محصولات غذایی و دارویی سروکار دارند، مانند پمپها، بلبرینگها و اجزای متحرک استفاده میشود. همچنین، گریس سیلیکون به دلیل خواص ضد میکروبی خود، به عنوان یک گزینه مناسب در این صنایع شناخته میشود.

3. استفاده در الکترونیک و فناوری اطلاعات

گریس سیلیکون به عنوان یک ماده عایق الکتریکی و حرارتی در صنایع الکترونیک و فناوری اطلاعات مورد استفاده قرار میگیرد. این گریس به خوبی میتواند از قطعات الکترونیکی در برابر دماهای شدید محافظت کند و به پایداری عملکرد آنها کمک کند.

کاربردهای گریس سیلیکون در این حوزه شامل:

- روانکاری و عایقبندی قطعات الکترونیکی

- کمک به انتقال حرارت در بین اجزای الکترونیکی

- محافظت از مدارهای الکتریکی در برابر رطوبت و گرد و غبار

از گریس سیلیکون همچنین میتوان در صنعت ارتباطات و دیتا سنترها برای محافظت از تجهیزات و سرورها استفاده کرد. این گریس به دلیل مقاومت در برابر شرایط محیطی دشوار، انتخاب ایدهآلی برای این صنایع به حساب میآید.

مزایای استفاده از گریس سیلیکون

1. مقاومت بالا در برابر حرارت و شرایط محیطی

یکی از ویژگیهای بارز گریس سیلیکون، مقاومت بالا در برابر حرارت است. این نوع گریس میتواند در دماهای بسیار بالا و پایین عمل کند و در شرایط مختلف محیطی کارایی خود را حفظ کند. به طور خاص، گریس سیلیکون دمای عملیاتی بین -40 تا 200 درجه سانتیگراد را تحمل میکند.

- پایداری حرارتی: گریس سیلیکون به خوبی در برابر حرارت بالا مقاومت میکند.

- مقاومت در برابر سرما: این گریس در دماهای پایین نیز به خوبی عمل میکند.

- عدم سخت شدن: تحت شرایط سخت حرارتی، گرانولهای گریس سخت نمیشوند.

به همین دلیل، استفاده از گریس سیلیکون در صنایع نفت و گاز، خودروسازی و صنایع الکترونیکی به شدت توصیه میشود. این ویژگیها باعث میشود که گریس سیلیکون گزینهای عالی برای مکانهایی باشد که در معرض تغییرات شدید دما قرار دارند.

2. خاصیت ضد آب و ضد اکسیداسیون

گریس سیلیکون به عنوان یک عایق ضد آب بسیار مؤثر شناخته میشود. خاصیت ضد آب گریس سیلیکون اجازه میدهد تا از ایجاد زنگ زدگی و خورندگی جلوگیری شود. این ویژگی به خصوص در مکانهایی که در معرض رطوبت و آب قرار دارند، بسیار حائز اهمیت است.

- مقاومت در برابر رطوبت: استفاده از این گریس میتواند از آسیبهای ناشی از رطوبت جلوگیری کند.

- پیشگیری از اکسیداسیون: گریس سیلیکون به دلیل خاصیت ضد اکسیداسیون، عمر مفید تجهیزاتی که از آن استفاده میکنند را افزایش میدهد.

- حفاظت از قطعات داخلی: این گریس میتواند به عنوان یک محافظ از قطعات داخلی دستگاهها عمل کند.

به همین دلیل، در کاربردهایی مانند آببندهای الکتریکی و تجهیزات برقی، گریس سیلیکون به عنوان یک گزینه مناسب شناخته میشود. با این ویژگیها، این گریس میتواند برای طول عمر بسیار بالای تجهیزات کمک شایانی کند.

3. اثرات روانکنندگی و کاهش اصطکاک

یکی دیگر از مزایای گریس سیلیکون، اثرات روانکنندگی آن است. استفاده از گریس سیلیکون میتواند به کاهش اصطکاک و سایش بین قطعات متحرک کمک کند. این ویژگی برای کلیه دستگاههایی که دارای اجزای متحرک هستند، بسیار مهم است.

- کاهش اصطکاک: استفاده از گریس سیلیکون به طور محسوسی اصطکاک را کاهش میدهد.

- افزایش کارایی: با کاهش سایش، کارایی تجهیزات بهبود مییابد.

- کاهش صدا: در اثر بهینهسازی شرایط حرکتی، میزان صدای ناشی از حرکات دستگاهها کاهش مییابد.

این مسأله به خصوص در صنایع خودروسازی و لوازم خانگی دیده میشود، جایی که کاهش صدا و نیروی اصطکاک میتواند بهبود قابل توجهی در عملکرد دستگاهها ایجاد کند. بنابراین، گریس سیلیکون یک انتخاب مطمئن برای روانکاری در صنایع مختلف است.

روش های استفاده از گریس سیلیکون

استفاده صحیح از گریس سیلیکون به منظور رسیدن به بیشترین کارایی بسیار مهم است. قبل از هرگونه کار با این گریس، لازم است که منطقه کار تمیز و عاری از هرگونه آلودگی باشد. در اینجا چند مرحله اساسی برای استفاده بهینه از گریس سیلیکون ارائه میشود:

- محل موردنظر را با یک دستمال نرم تمیز کنید.

- مقدار مناسبی از گریس سیلیکون را بر روی سطح موردنظر قرار دهید.

- با استفاده از یک ابزار مناسب، گریس را به طور یکنواخت بر روی سطح پخش کنید.

- اجازه دهید گریس برای مدت زمان لازم بماند تا اثر خود را بگذارد.

- در صورتی که برای اهداف غیر از روانکاری از گریس سیلیکون استفاده میکنید، حتماً به دستورالعملهای تولید کننده توجه کنید.

به عنوان مثال، در کاربردهای الکتریکی، باید از مقدار کمی گریس استفاده کرد تا از اتصال الکتریکی جلوگیری شود. در صنعت خودرو، گریس سیلیکون برای کاهش صدا و لرزش در سیستمهای مکانیکی به کار میرود، بنابراین لازم است که به دقت مقدار آن کنترل شود.

قیمت گریس سیلیکون

هزینههای تولید و توزیع نیز به طور مستقیم بر قیمت گریس سیلیکون تاثیرگذار است. این هزینهها شامل موارد زیر هستند:

- هزینه مواد اولیه: قیمت مواد اولیه مورد نیاز برای تولید گریس میتواند نوسانات زیادی داشته باشد.

- هزینه کارگری: دستمزد و هزینههای استخدام کارگران نیز بر هزینه تولید تاثیر مستقیم دارد.

- هزینه حمل و نقل: هزینههای مرتبط با حمل و نقل و توزیع گریس سیلیکون میتواند بر قیمت تمام شده تاثیر گذار باشد.

بنابراین، با بررسی دقیق هزینههای مرتبط با تولید و توزیع، میتوان به درک بهتری از قیمت نهایی گریس سیلیکون دست یافت.

مقایسه گریس سیلیکون با سایر گریس ها

گریسهای نفتی که از روغنهای معدنی ساخته میشوند، معمولاً به دلیل قیمت پایینتر و دسترسی آسانتر استفاده میشوند. اما در مقایسه با گریس سیلیکون، دارای برخی معایب هستند:

- نقطه ذوب بالا: گریسهای نفتی ممکن است در دماهای بالا تجزیه شوند و خاصیت روانکاری خود را از دست بدهند.

- مقاومت در برابر آب: مواد نفتی احتمالاً در محیطهای مرطوب کمتر از گریس سیلیکون موثر هستند.

- خواص الکتریکی: گریس سیلیکون به عنوان یک عایق الکتریکی عالی عمل میکند، در حالی که اکثر گریسهای نفتی این ویژگی را ندارند.

به همین دلیل، با وجود هزینه بیشتر، گریس سیلیکون در بسیاری از صنایع به عنوان انتخاب اول در نظر گرفته میشود.

نکات مهم در انتخاب گریس سیلیکون

1. شناخت ویژگیهای گریس سیلیکون

گریس سیلیکون بهعنوان یک ماده روانکننده با ویژگیهای منحصر به فرد خود، در صنایع مختلف کاربرد گستردهای دارد. در انتخاب گریس سیلیکون مناسب، شناخت ویژگیهای آن از جمله عوامل بسیار مهمی است که باید به آن توجه شود.

- پایداری در دماهای بالا و پایین: گریس سیلیکون دارای قابلیت تحمل دماهای بسیار بالا و پایین است، که این ویژگی باعث میشود در شرایط متغیر محیطی کارایی خود را حفظ کند.

- مقاومت در برابر آب: این نوع گریس دارای خاصیت آبگریزی است و میتواند در محیطهای مرطوب نیز بهخوبی عمل کند.

- عدم واکنش با بیشتر مواد شیمیایی: گریس سیلیکون بهطور معمول واکنش منفی با بسیاری از مواد شیمیایی ندارد.

- خاصیت عایق الکتریکی: این گریس به عنوان یک عایق الکتریکی موثر، بهخصوص در کاربردهای تجهیزات الکتریکی، استفاده میشود.

- پایداری شیمیایی: گریس سیلیکون بهطور طبیعی در برابر اکسیداسیون و تخریب مقاوم است، که از طول عمر تجهیزات محافظت میکند.

2. کاربردهای مختلف گریس سیلیکون

گریس سیلیکون به دلیل ویژگیهای خاص خود، در صنعت و کاربردهای مختلفی مورد استفاده قرار میگیرد. در انتخاب گریس مناسب، باید به کاربردهای خاصی که مد نظر است توجه ویژهای داشت.

- صنایع خودروسازی: در این صنعت، گریس سیلیکون بهعنوان روانکننده در قطعات متحرک و درزگیرها کاربرد دارد.

- صنایع برق و الکترونیک: این گریس بهدلیل خاصیت عایق الکتریکی، در تجهیزات الکتریکی بسیار مورد استفاده است.

- صنایع غذایی: در بسیاری از موارد، گریس سیلیکون بهعنوان یک گزینه غیرسمی و ایمن برای صنایع غذایی استفاده میشود.

- تجهیزات پزشکی: به نظر میرسد گریسهای سیلیکون بهدلیل نداشتن مواد شیمیایی ضار، کاربرد خوبی در تجهیزات پزشکی دارند.

- برقرسانی و تعمیرات: این گریس در عملیات تعمیرات و برقرسانی نیز ثابت کرده است که میتواند بسیار موثر باشد.

3. نکات کلیدی در هنگام خرید گریس سیلیکون

انتخاب گریس سیلیکون مناسب نباید بهسادگی انجام شود. چند نکته کلیدی وجود دارد که باید در نظر داشته باشید تا از خرید خود اطمینان حاصل کنید.

- توجه به ویسکوزیته: ویسکوزیته گریس سیلیکون باید با نیازهای خاص شما همخوانی داشته باشد.

- بررسی استانداردها: اطمینان حاصل کنید که گریس دارای گواهیهای لازم و استانداردهای کیفی باشد.

- مشاوره با متخصصان: در صورت عدم اطمینان، مشاوره با متخصصان میتواند به شما کمک کند تا انتخاب بهتری داشته باشید.

- توجه به برند: انتخاب برندهای معتبر و شناخته شده معمولاً اطمینان بیشتری در کیفیت محصول ایجاد میکند.

- سنجش قیمت: قیمت گریس نیز نقش مهمی دارد؛ بهتر است از هزینههای سرشار جلوگیری شود، اما کیفیت را فدای قیمت نکنید.

تاثیرات گریس سیلیکون بر عمر مفید دستگاه ها

مزایای استفاده از گریس سیلیکون

گریس سیلیکون به عنوان یکی از روانکنندههای پیشرفته، دارای ویژگیهای منحصر به فردی است که تاثیرات مثبتی بر روی عمر مفید دستگاهها دارد. در زیر به برخی از این مزایا اشاره میشود:

- جلوگیری از خوردگی: گریس سیلیکون به خوبی از سطوح فلزی در برابر اکسیداسیون و خوردگی محافظت میکند.

- کاهش اصطکاک: این نوع گریس به دلیل آوردن خاصیت روانکاری برتر، به کاهش اصطکاک بین قطعات متحرک کمک میکند.

- پایداری در دماهای متنوع: گریس سیلیکون در دماهای بسیار بالا و بسیار پایین همچنان عملکرد خوبی دارد.

- مقاومت در برابر آب و رطوبت: این گریس قابلیت مقاومت در برابر آب را دارد و در شرایط مرطوب کارایی خود را حفظ میکند.

استفاده از گریس سیلیکون به ویژه در دستگاههای صنعتی و خانگی، به بهبود عملکرد و افزایش طول عمر آنها کمک میکند.

نحوه استفاده از گریس سیلیکون

برای بهرهبرداری بهینه از گریس سیلیکون و دستیابی به بهترین نتایج، تغییراستفاده مناسب و صحیح از آن ضروری است. مراحل زیر میتواند راهگشای شما باشد:

- تمیزکاری سطح: پیش از اعمال گریس، سطح باید بهطور کامل تمیز و عاری از هرگونه آلودگی باشد.

- انتخاب نوع مناسب: اطمینان حاصل کنید که گریس سیلیکون انتخابی شما مناسب دستگاه و شرایط کار آن است.

- استفاده در مقدار مناسب: استفاده زیادتر از حد گریس میتواند تاثیر منفی داشته باشد. مقدار مناسب را تعیین کنید.

- ثبت زمان استفاده: تاریخ و زمان استفاده از گریس را یادداشت کنید تا در آینده بتوانید برنامهریزی بهتری داشته باشید.

توجه به این نکات باعث میشود که عمر مفید دستگاهها به طرز چشمگیری افزایش یابد و عملکرد آنها بهینه شود.

بررسی نظرات مشتریان درباره گریس سیلیکون

نظرات کلی مشتریان درباره گریس سیلیکون به طور معمول مثبت است. مشتریان اذعان داشتهاند که این محصول برای بسیاری از کاربردهای صنعتی و خانگی کارآمد است. چند نکته کلیدی که مشتریان در نظرات خود اشاره کردهاند به شرح زیر است:

- واکنش سریع به مشکلات: بسیاری از مشتریان به خدمات مشتریان و پشتیبانی سریع و مؤثر اشاره کردهاند.

- کیفیت بالا: اکثر بررسیها نشاندهنده کیفیت بالای گریس سیلیکون است که منجر به رضایت مشتریان میشود.

- استفاده آسان: بسیاری از کاربران از کاربری آسان این محصول به عنوان یک مزیت یاد میکنند.

- تأثیر مثبت در عملکرد تجهیزات: نتایج استفاده از این گریس در بهبود عملکرد تجهیزات غیرقابل انکار است.

- استحکام و دوام: مشتریان به دوام بیشتر و ماندگاری طولانی این گریس اشاره کردهاند که آنها را ترغیب به استفاده مجدد میکند.

در نهایت، نظرات مشتریان درباره گریس سیلیکون نشاندهنده یک تصویر کلی مثبت است، اما هنوز هم نکات قابل توجهی وجود دارد که باید به آنها توجه شود تا تولیدکنندگان بتوانند نیازهای بازار را به طور بهتری پاسخ دهند.

سوالات متداول درباره گریس سیلیکون

- گریس سیلیکون چیست؟ گریس سیلیکون نوعی روانساز بر پایه سیلیکون است که برای افزایش کارایی و کاهش اصطکاک در ابزارآلات و اتصالات استفاده میشود.

- مزایای استفاده از گریس سیلیکون چیست؟ از جمله مزایا میتوان به مقاومت در برابر حرارت، آب، و اشعه ماوراء بنفش، و همچنین خواص روانکنندگی عالی آن اشاره کرد.

- آیا گریس سیلیکون غیرسمی است؟ بله، اکثر انواع گریس سیلیکون غیرسمی و بیخطر برای استفادههای عمومی هستند.

- چگونه باید گریس سیلیکون را استفاده کرد؟ گریس باید به صورت یکنواخت بر روی سطح مورد نظر اعمال شود و از تجمع آن در نقاط خاص جلوگیری شود.

- گریس سیلیکون برای چه مواردی مناسب است؟ این گریس برای روانسازی یاتاقانها، بلبرینگها، و اتصالات در محیطهای صنعتی و خانگی مناسب است.

- آیا گریس سیلیکون قابلیت تبادل دما را دارد؟ بله، گریس سیلیکون میتواند در دماهای بالا و پایین عملکرد مناسبی از خود نشان دهد.

- چگونه میتوان گریس سیلیکون را ذخیره کرد؟ باید در محل خشک و خنک و دور از نور مستقیم خورشید نگهداری شود.

- آیا گریس سیلیکون قابلیت آبگریزی دارد؟ بله، گریس سیلیکون دارای خواص آبگریزی خوبی است و میتواند در محیطهای مرطوب استفاده شود.

- کیفیت گریس سیلیکون چگونه مشخص میشود؟ کیفیت به معیارهایی مانند ویسکوزیته، دما، و فرمولاسیون مواد اولیه بستگی دارد.

- آیا گریس سیلیکون باعث خوردگی میشود؟ گریس سیلیکون معمولاً غیرخوردنده است و به راحتی از سطوح پاک میشود.

کلوبر (Kluber)

کلوبر (Kluber) فوکس (Fuchs)

فوکس (Fuchs) مولیکوت (Molykote)

مولیکوت (Molykote) ساناکو (Sunoco)

ساناکو (Sunoco) او کا اس (OKS)

او کا اس (OKS)